ما الذي تبحث عنه؟

?

مع التكامل والتطوير واسع النطاق لمعدات تكرير البترول في الصين، تتزايد باستمرار مواصفات حجم مطروقات صفائح أنابيب المفاعل. لقد تجاوز قطر لوح أنبوب مفاعل الإيثان الإيبوكسي في مشروع البتروكيماويات الحد الأقصى لمعدات الضغط الهيدروليكي للشركة البالغة 185MN (7.5 متر). عندما يكون قطر صفيحة الأنبوب أصغر من حجم فتحة المكبس، فإن الطريقة الشائعة الاستخدام هي التحكم في دخول السندان عن طريق الحدادة الدوارة من الخارج إلى الداخل؛ عندما يتجاوز قطر لوح الأنبوب حجم فتحة المكبس، إذا تم تشكيله عن طريق الدوران التدريجي من الخارج إلى الداخل، عندما يكون قطر البليت أكبر من 7.5 متر، لا يمكن أن تتحرك المنطقة المركزية من البليت إلى الجزء السفلي من سندان المطرقة، مما يؤدي إلى خطوات في المنطقة المركزية، مما يزيد من وزن العملية وتكاليف التصنيع. ولذلك، فإن الصناعة عادة ما تعتمد المسار الفني للتزوير المجزأ ولحام الربط من أجل التشكيل. ومع ذلك، فإن الحدادة المجزأة غالبًا ما تعتمد طريقة المغلف للتشكيل، والتي تولد كمية كبيرة من بدل الحدادة، مما يؤدي إلى كمية كبيرة من هدر المواد الخام، كما أن تشكيل اللحام لا يفضي إلى ضمان الجودة الداخلية الشاملة. تدرس هذه المقالة بشكل منهجي مخطط عملية الحدادة الشامل لألواح الأنابيب الكبيرة جدًا استنادًا إلى خصائص الأبعاد للأبعاد الخارجية. إنها تتخطى القيود المفروضة على معدات الضغط الهيدروليكي التي تبلغ 185MN عند تشكيل صفائح أنابيب كبيرة جدًا يبلغ طولها 7.8 متر، مما يضمن الجودة مع تقليل تكاليف التصنيع.

1.تزوير المعلومات

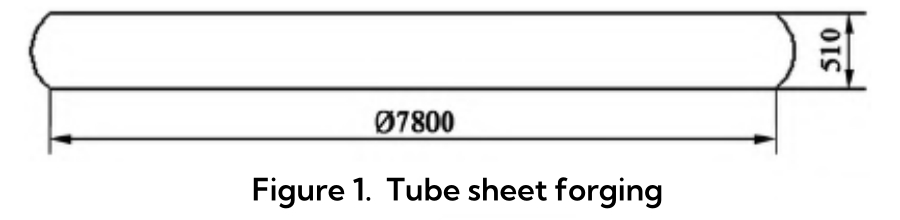

مادة لوحة أنبوب مفاعل الإيثان الإيبوكسي لمشروع معين هي SA765. Gr.2، بقطر 7.8 متر ووزن حدادة 200.3 طن. يرجى الرجوع إلى الشكل 1 للتعرف على مخطط الحدادة المحدد. يجب إجراء اختبار الموجات فوق الصوتية وفقًا لـ NB/T47013.3-2015، مع متطلبات القبول للمستوى الأول للمناطق المهمة ضمن 200 مم من الدائرة الخارجية للوحة الأنبوب، والمستوى الثاني للمناطق الأخرى.

مناقشة حول مخطط تكنولوجيا تزوير متكامل

2.1 مزايا نظام تزوير متكامل

بالمقارنة مع التشكيل المجزأ واللحام، فإن مزايا التشكيل المتكامل لصفائح الأنابيب الكبيرة جدًا هي كما يلي:

(1) باستخدام الطرق المتكامل، فإن شكل الطرق يكون قريبًا من حجم المنتج النهائي ويتطلب مواد أقل. ومع ذلك، باستخدام طريقة تشكيل اللحام بالطرق المجزأ، تتم إزالة كمية كبيرة من الفائض أثناء تصنيع الطرق الخام، مما يؤدي إلى هدر مواد خطير ولا يتماشى مع مفهوم التصنيع الأخضر؛

(2) باستخدام الحدادة المتكاملة، يكتمل خط التدفق المعدني، ويكون التنظيم موحدًا، وتكون مؤشرات الأداء الميكانيكي مستقرة. ومع ذلك، باستخدام تشكيل اللحام، يتم تشكيل كل جزء في لوحة مقطع عرضي مستطيلة من خلال طريقة المغلف، ومن ثم معالجتها إلى لوحة دائرية أو على شكل قوس، مما يؤدي إلى تدمير خط التدفق المعدني؛

(3) استخدام الحدادة المتكاملة يتطلب فقط مخرطة عمودية لإكمال المعالجة الميكانيكية، مع دورة معالجة قصيرة. تتطلب طريقة اللحام والتشكيل تعاون آلة الطحن والمخرطة العمودية لإكمال المعالجة الميكانيكية، مما يؤدي إلى دورة معالجة طويلة؛

(4) يؤدي استخدام طريقة تشكيل اللحام إلى دورة لحام طويلة بسبب سمك صفيحة الأنبوب، وطبقات اللحام الأطول، وعبء اللحام الأكبر. علاوة على ذلك، يمكن أن يتسبب إجهاد اللحام في تشوه صفائح الأنابيب الكبيرة، مما يؤثر على عملية الحفر اللاحقة لصفائح الأنابيب ولا يساعد على ضمان جودة المطروقات.

2.2 اقتراح خطة تشكيل تزوير متكاملة

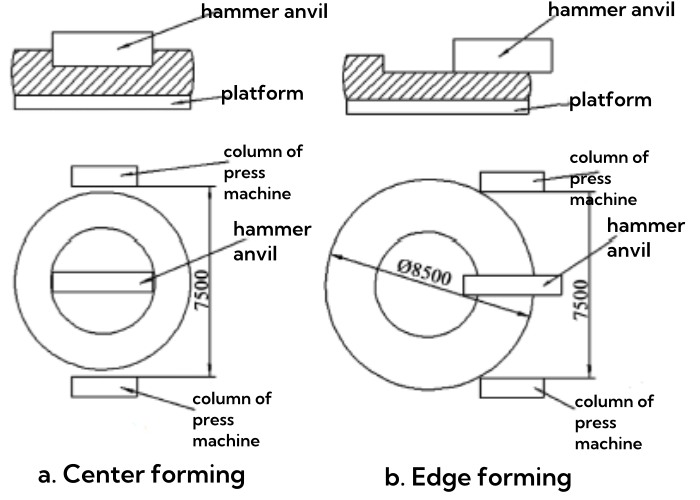

قطر عملية تشكيل صفائح الأنبوب هو 7.8m. بعد الانتهاء من الحدادة الفعلية، تأخذ الدائرة الخارجية للتزوير الفارغ شكل "منتفخ". مع إضافة الانتفاخ، يكون الحد الأقصى للدائرة الخارجية لصفيحة الأنبوب قريبًا من 8.0 متر، وهو ما يتجاوز حد الفتح لضغط الزيت 185MN (7.5 متر)، ولا يمكن تشكيله وفقًا لنظام الغزل التقليدي. استنادًا إلى الحجم الفعلي لصفيحة الأنبوب وعملية الحدادة، يُقترح تقسيم جديد خطوة بخطوة ونظام تحكم مختلف في الدوران لمراحل مختلفة:

(1) عندما يكون قطر البليت صغيرًا (أقل من 6.5 مترًا)، يتم استخدام نظام الغزل التقليدي، والدوران تدريجيًا من الخارج إلى الداخل.

(2) عندما يكون قطر البليت كبيرًا (أكبر من 6.5 مترًا)، استخدم سندان المطرقة العلوي ومنصة سفلية لاستخدام المطرقة أولاً لتدوير وتشكيل المنطقة المركزية، كما هو موضح في الشكل 2 (أ). بعد الحدادة، يكون المركز في شكل أخدود (القطر الخارجي لصفيحة الأنبوب لا يتجاوز فتحة المكبس)، ثم قم بتحريك قطعة صفيحة الأنبوب ككل إلى الخارج، كما هو موضح في الشكل 2 (ب). يتم تحريك منطقة الحافة مباشرة أسفل سندان المطرقة لتحقيق دوران الحافة وتشكيلها. يمكن لهذه الطريقة اختراق قيود فتح المنشعب للصحافة. مع فتحة منفرجة تبلغ 7.5 مترًا وبدون إضافة تركيبات، يمكن تشكيل لوح أنبوبي كبير جدًا بقطر خارجي محيطي قريب من 8.5 متر.

2.3 مناقشة حول معلمات عملية التزوير المتكاملة

تنتمي صفائح الأنبوب إلى المطروقات على شكل كعكة، ومتطلبات الاختبار غير المتلفة لصفائح الأنبوب الكبيرة جدًا هذه مرتفعة نسبيًا. من أجل ضمان تأثير الضغط للمركز وتجنب حدوث المطروقات على شكل كعكة مع عيوب قشارية، جنبًا إلى جنب مع خصائص تشكيل المطروقات على شكل كعكة، يتم تنفيذ تصميم خطة العملية الشاملة:

(1) أولاً، قم بإطالة السبيكة الفولاذية مسبقًا، وقطع 6% من الفوهة و24% من الناهض، وإزالة المواد ذات الجودة الرديئة في بداية ونهاية السبيكة؛

(2) الخلط المسبق للقضيب، مع تشوه من 40% إلى 50%، والتحكم في نسبة قطر البليت إلى الارتفاع D/H بين 1.2 و1.3، يمكن أن يؤدي إلى ضغط العيوب مثل المسامية، وفراغات اللحام، والشقوق الصغيرة في مركز سبيكة الفولاذ من خلال ارتفاع درجة الحرارة والتشوه الكبير أثناء الاضطراب؛

(3) وفقًا لطريقة سندان التحكم التقليدية، يتم تدوير السندان بشكل متسلسل من الخارج إلى الداخل حتى يكون D/H بين 2.8-3.3. يتم التحكم في نسبة عرض السندان W (كمية السندان) إلى ارتفاع البليت H بين 0.5-1.0، وكمية التشوه هي 10-15%. هذا يمكن أن يتجنب تأثير التمزق المنزلق الصلب (تأثير RST) الذي يسبب الشقوق، ويمكن أن يشتت الشوائب، ويحسن توزيع الشوائب داخل البليت، ويمنع تكوين شوائب كبيرة الحجم تشبه الصفائح؛

(4) يؤدي تشكيل الدائرة الخارجية بكمية تدحرج تتراوح من 15% إلى 20% إلى تدفق المادة محوريًا من خلال التشوه الشعاعي، مما يؤدي إلى تغيير في شكل الشوائب الشبيهة بالصفائح وانخفاض كبير في الحجم؛

(5) الاستمرار في استخدام طريقة السندان المتحكم فيها للتدوير التدريجي من الخارج إلى الداخل، بارتفاع 730-800 مم (القطر 6500-6300 مم)، واحتجاز التشوه بنسبة 30٪ -35٪ لإطلاق النار اللاحق؛

(6) باستخدام سندان المطرقة لتدوير المنطقة خطوة بخطوة في المركز والحافة، يتم تحديد قطر أخدود الضغط المركزي بطول سندان المطرقة. كلما زاد طول سندان المطرقة، زاد قطر الأخدود، وزادت قوة التشكيل أثناء الدوران المركزي؛ إذا كان طول سندان المطرقة قصيرًا وقطر الأخدود صغير جدًا، فإن قوة التشكيل تكون صغيرة عند تدوير المركز، ولكن من الصعب تشكيلها عند الضغط على الحافة. ولذلك، فإن قطر الأخدود المحدد مسبقًا يبلغ حوالي نصف قطر صفيحة الأنبوب، أي حوالي 400 مم.

3. تحليل المحاكاة العددية للعملية الرئيسية للتزوير المتكامل

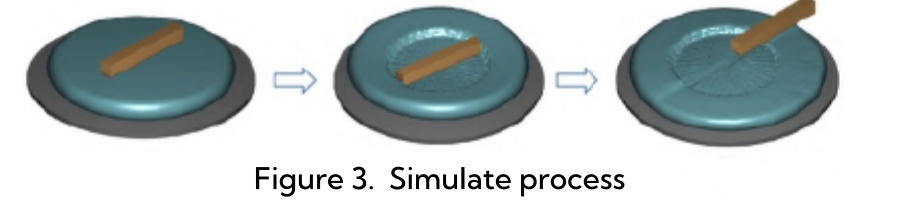

إن نظام تشكيل الغزل التقليدي من الخارج إلى الداخل لديه تحكم ناضج في معلمات العملية. تركز هذه المحاكاة فقط على العملية الرئيسية المتمثلة في تدوير المركز أولاً ثم تدوير الحافة، ودراسة تأثير عرض المطرقة والسندان وكمية الضغط على جودة التشكيل وقوة التشكيل لصفيحة الأنبوب، وتحديد معلمات العملية المثلى مثل عرض المطرقة والسندان وكمية الضغط لكل تمريرة.

3.1 إعدادات معلمة المحاكاة

يستخدم برنامج المحاكاة Forge، بحجم كتلة يبلغ ∅6450 مم × 750 مم ورقم شبكي يبلغ 177000. سطح التلامس بين المادة الخام والقوالب العلوية والسفلية هو احتكاك كولوم، مع عامل احتكاك قدره 0.3. درجة الحرارة الأولية للطرق هي 1200°C ومعدل الضغط 10mm/s. تظهر عملية المحاكاة في الشكل 3. أولاً، قم بإجراء الدوران المركزي بعمق أخدود يبلغ 240 مم، ثم قم بإجراء تدوير الحافة. من أجل ضمان تجانس التشوه وتحسين كفاءة التشكيل، تستخدم عملية المحاكاة سندانًا كاملاً كأول مطرقة لتشكيل الدوران المركزي والحافة.

3.2 تأثير عرض سندان المطرقة على جودة التشكيل

لدراسة تأثير عرض المطرقة والسندان على جودة التشكيل، مخطط المحاكاة هو كما يلي: طول المطرقة والسندان 4000 مم، حافة وجه العمل المشطوف R100 مم، كمية الضغط 120 مم (الضغط مرتين)، عرض المطرقة والسندان 500 مم، 700 مم، و1000 مم على التوالى.

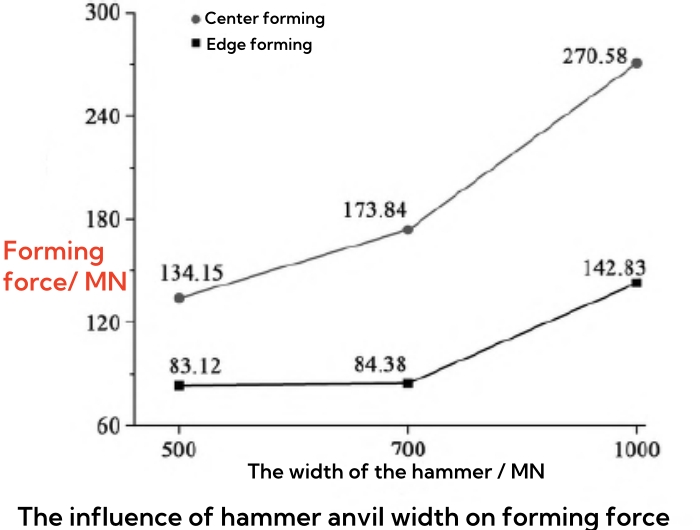

(1) تأثير عرض سندان المطرقة على قوة التشكيل: يظهر تأثير عرض المطرقة والسندان على قوة التشكيل في الشكل 4. أثناء عمليات التشكيل المركزي وتشكيل الحافة، تزداد قوة التشكيل بشكل ملحوظ مع زيادة عرض المطرقة والسندان. علاوة على ذلك، نظرًا لمساحة الاتصال الأكبر بين المطرقة والسندان والبليت أثناء التشكيل المركزي، فإن ضغط التشكيل المركزي يكون أكبر بكثير من ضغط تشكيل الحافة. عندما يكون عرض سندان المطرقة 500 مم وقوة التشكيل المركزية 134.15MN؛ عندما يكون عرض سندان المطرقة 700 مم وقوة التشكيل المركزية 173.84MN، فهي قريبة من حد الحدادة للمكبس؛ عندما يكون عرض سندان المطرقة 1000 مم وقوة التشكيل المركزية 270.58MN، فهذا يتجاوز حد الحدادة للمكبس 185MN.

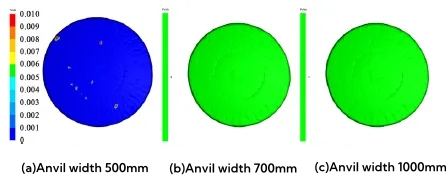

(2) تأثير عرض سندان المطرقة على تلف الطي: كما هو موضح في الشكل 5، عندما يكون عرض سندان المطرقة 500 مم، يحدث طي السطح، كما هو موضح في الشكل 5 (أ)؛ عندما يكون عرض المطرقة والسندان 700 مم و1000 مم، تكون جودة السطح جيدة ولا يحدث طي، كما هو موضح في الشكلين 5 (ب) و(ج)، مما يشير إلى أن عرض السندان له تأثير كبير على الطي. لتجنب الطي، يجب اختيار عرض أكبر للمطرقة والسندان.

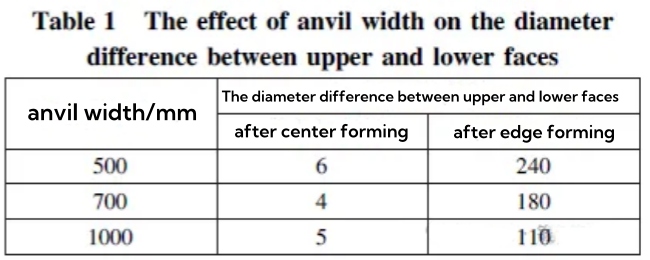

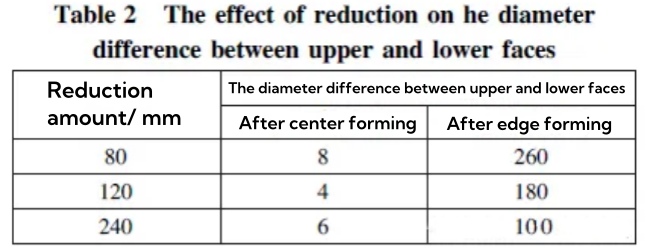

3) تأثير عرض سندان المطرقة على فرق القطر بين وجهي الطرف العلوي والسفلي: نظرًا لصغر مساحة التلامس بين سندان المطرقة والبليت أثناء عملية الغزل، في حين أن منطقة التلامس بين البليت والمنصة السفلية كبيرة، فإن التشكيل يؤدي إلى قطر وجه علوي أكبر وقطر وجه طرفي سفلي أصغر. يظهر في الجدول 1 تأثير عرض سندان المطرقة على فرق القطر بين وجهي الطرف العلوي والسفلي. بعد تشكيل المركز، يكون فرق القطر بين وجهي الطرف العلوي والسفلي صغيرًا جدًا، مما يشير إلى أن الأقطار وجوه النهاية العلوية والسفلية هي نفسها في الأساس؛ بعد تشكيل الحافة، مع زيادة عرض المطرقة والسندان، يتناقص تدريجيًا فرق القطر بين وجهي الطرف العلوي والسفلي.

3.3 تأثير التخفيض على جودة التشكيل

لدراسة تأثير كمية الضغط على جودة التشكيل، يكون مخطط المحاكاة كما يلي: طول سندان المطرقة 4000 مم، وعرض سندان المطرقة 700 مم، وشطب حافة سطح العمل هو R100 مم، وكمية الضغط هو 80 ملم (الضغط ثلاث مرات)، 120 ملم (الضغط مرتين)، و240 ملم (الضغط مرة واحدة)، على التوالي.

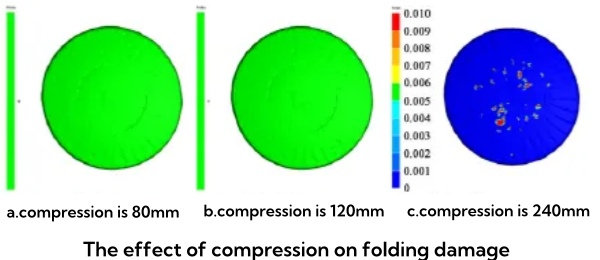

(1) تأثير الانضغاط على تلف الطي:

يظهر تأثير الضغط على تلف الطي في الشكل 6. عندما يكون الضغط 80 مم و120 مم، لا يحدث طي على السطح، كما هو موضح في الشكلين 6 (أ) و(ب). عندما يكون الضغط 240 مم، يحدث الطي على السطح، كما هو موضح في الشكل 6 (ج)، مما يشير إلى أنه كلما زاد الضغط، زاد الميل إلى الطي.

2) تأثير التخفيض على فرق القطر بين وجهي الطرف العلوي والسفلي

يظهر في الجدول 2 تأثير التخفيض على فرق القطر بين وجهي الطرف العلوي والسفلي. بعد تشكيل المركز، يكون فرق القطر بين وجهي الطرف العلوي والسفلي صغيرًا جدًا، وتكون أقطار وجهي الطرف العلوي والسفلي نفس الشيء في الأساس؛ بعد تشكيل الحافة، مع زيادة كمية الضغط، يقل فرق القطر بين وجهي الطرف العلوي والسفلي تدريجيًا.

3.4 استنتاجات المحاكاة العددية

وفقًا لنتائج المحاكاة المذكورة أعلاه، يمكن ملاحظة أنه كلما زاد عرض المطرقة والسندان، قل ميل الطي وقل الفرق في القطر بين وجهي الطرف العلوي والسفلي. عندما يكون عرض المطرقة والسندان 700 مم، فإن قوة التشكيل تكون قريبة من الحد الأقصى لمعدات الضغط الهيدروليكي 185MN. ولذلك، فمن المعقول أكثر اختيار عرض 700 مم للمطرقة والسندان.

على أساس تأثير كمية الضغط على فرق القطر وطي وجوه الطرف العلوي والسفلي، فمن المعقول أكثر اختيار 120 مم (الضغط مرتين) ككمية الضغط. وفقًا لمحاكاة سندان المطرقة بعرض 700 مم وتخفيض 120 مم، فإن الفرق في القطر بين وجهي الطرف العلوي والسفلي هو 180 مم. من أجل تقليل تأثير هذه المشكلة على جودة التشكيل، لا يتم قلب قطعة البليت أثناء عملية الدوران قبل الضغط على الأخدود، بحيث يكون أحد طرفي قطعة البليت ذو قطر أكبر والطرف الآخر ذو قطر أصغر (التحكم في فرق القطر حوالي 180 ملم). عند الضغط على الأخدود، يكون الطرف الصغير من قطعة الخام متجهًا للأعلى، وبعد تشكيل المركز وتشكيل الحافة، يكون قطر وجهي الطرف العلوي والسفلي هو نفسه بشكل أساسي.

4. خطة عملية تزوير متكاملة والتحقق من الإنتاج

بناءً على التحليل أعلاه ونتائج المحاكاة العددية، قم بتطوير خطة عملية الحدادة:

(1) في الجولة الأولى، يتم سحب سبيكة الفولاذ مسبقًا وقطعها، مع قطع 6% من الفوهة و24% من الناهض؛

(2) بالنسبة للحرارة الثانية، يتم قلب البليت إلى الارتفاع = 2800 مم، ويتم تدوير الارتفاع إلى الارتفاع = 1500 مم باستخدام طريقة السندان المتحكم فيها. كمية تغذية السندان W/H هي 0.5، وكمية الضغط 12%؛

(3) الحرارة الثالثة، لفة تزوير الدائرة الخارجية، لفة تزوير كمية 20٪، وجه نهاية مسطحة؛

(4) بالنسبة للجولة الرابعة، استمر في استخدام طريقة سندان التحكم لتدوير الارتفاع إلى الارتفاع = 750 مم، مع مقدار سندان W/H يبلغ حوالي 0.5 وكمية ضغط تبلغ 15%. أثناء عملية الغزل، لا تقلب السطح وتحكم في فرق القطر بين الأجزاء العلوية والسفلية إلى حوالي 180 مم؛

(5) في الحرارة الخامسة، مع مواجهة الطرف الصغير لقطر البليت لأعلى، استخدم مطرقة وسندانًا بعرض 700 مم للضغط على المنطقة المركزية في تمريرتين إلى الارتفاع = 510 مم، مع كمية ضغط تبلغ 120 مم. ثم قم بتحريك منطقة حافة البليت أسفل مطرقة الضغط والسندان، واضغط الارتفاع إلى H = 510 مم في تمريرتين، مع كمية ضغط تبلغ 120 مم.

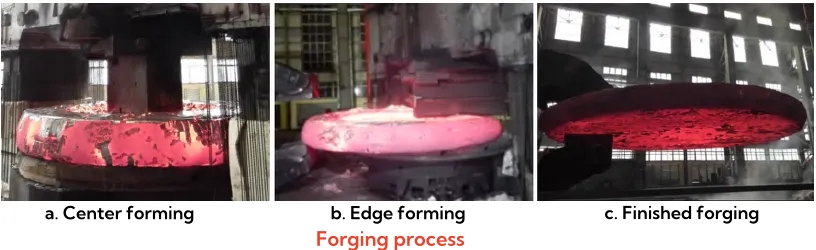

تظهر عملية الحدادة الفعلية في الشكل 7، مع جودة سطح جيدة للفراغ وأبعاد تلبي متطلبات المعالجة للوحة الأنبوب. بعد تعرض سطح لوحة الأنبوب للضوء، يكون اختبار الموجات فوق الصوتية مؤهلاً. من خلال أمثلة الإنتاج العملية، تم إثبات أن هذه الطريقة يمكن أن تخترق قيود فتح المنشعب لمكبس الزيت 185MN وإكمال التشكيل الشامل للوحة أنبوبية كبيرة بقطر 7.8 متر دون زيادة عدد التركيبات.

خاتمة

(1) إن مخطط عملية الحدادة المتكاملة لاستخدام تقسيم المناطق خطوة بخطوة والمراحل المختلفة والتحكم في الدوران لصفيحة الأنبوب الكبيرة جدًا بقطر 7.8 متر هو أمر ممكن. يمكن لهذه الطريقة أن تخترق حد الفتح البالغ 7.5 متر لمعصرة الزيت 185MN.

(2) من خلال أبحاث المحاكاة العددية، تحت نفس مقدار الضغط (120 مم)، كلما زاد عرض المطرقة والسندان، زادت قوة التشكيل، وقل الفرق في القطر بين وجهي الطرف العلوي والسفلي، وصغر حجمه. الميل إلى الطي تحت نفس عرض سندان المطرقة (700 مم)، كلما زادت كمية الضغط، قل الفرق في القطر بين وجهي الطرف العلوي والسفلي، وزاد الميل إلى الطي.

(3) استنادًا إلى نتائج المحاكاة العددية ودمجها مع حد الضغط للمكبس الهيدروليكي 185MN، تم تحديد أن عرض سندان المطرقة المعقول وكمية الضغط لتشكيل المركز والحافة لهذه المواصفات لصفائح الأنبوب هي 700 مم و120 مم ( الضغط مرتين).

قدمت Wuxi Changrun جودة عالية صفائح الأنبوب, الفوهات, الشفاه، والمطروقات المخصصة للمبادلات الحرارية والغلايات وأوعية الضغط وما إلى ذلك للعديد من شركات البتروكيماويات المعروفة في الداخل والخارج. يشمل عملاؤنا بتروتشاينا، وسينوبك، وشيفرون، وباير، وشيل، وباسف، وما إلى ذلك. أرسل رسوماتك إلى sales@wuxichangrun.com سوف نقدم لك أفضل الأسعار والمنتجات ذات الجودة العالية.